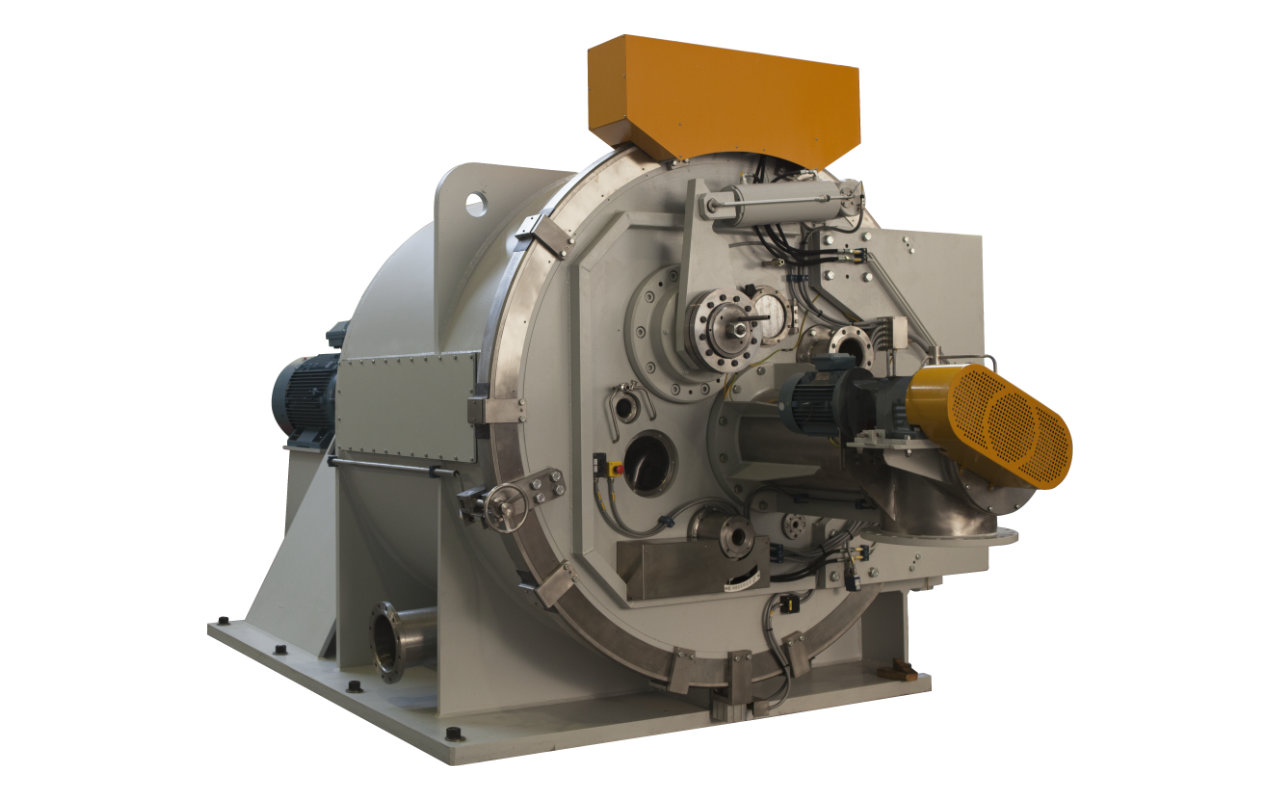

Caracteristiques

- Panier filtrant avec siphon tournant

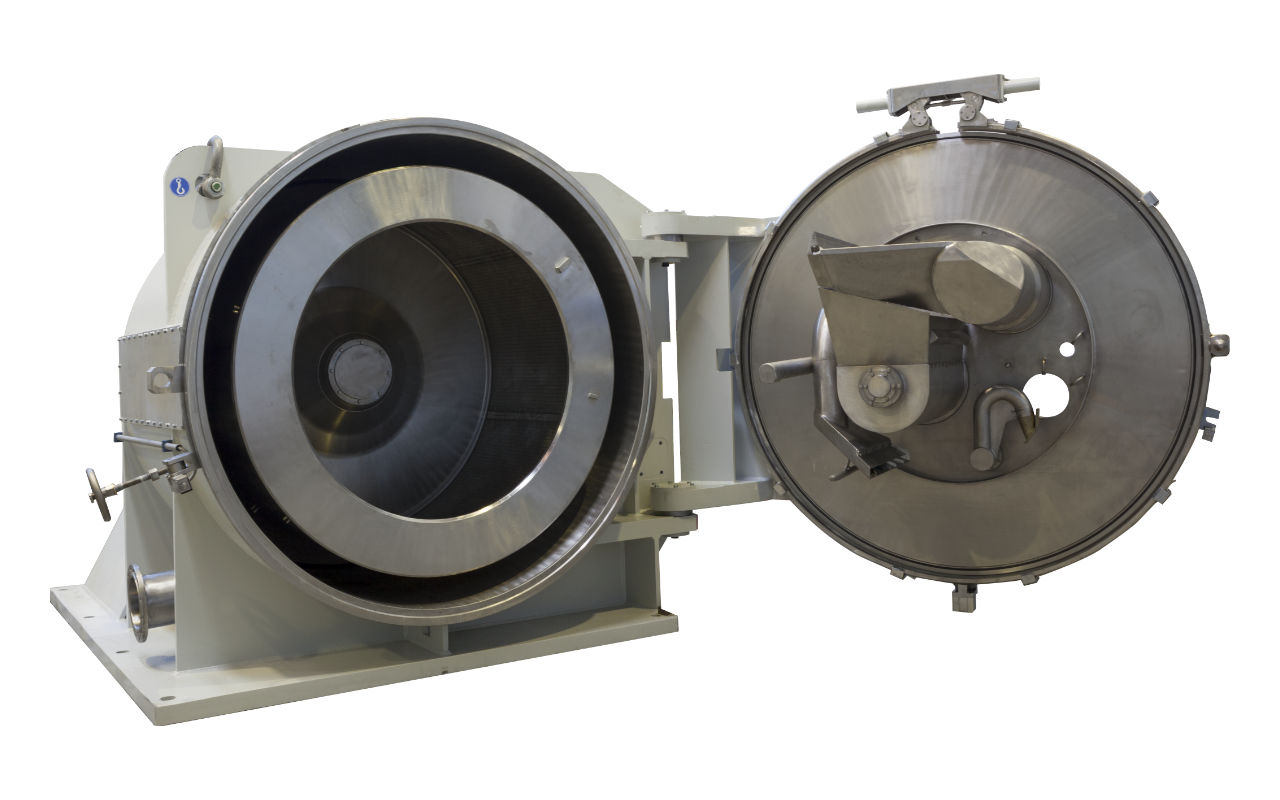

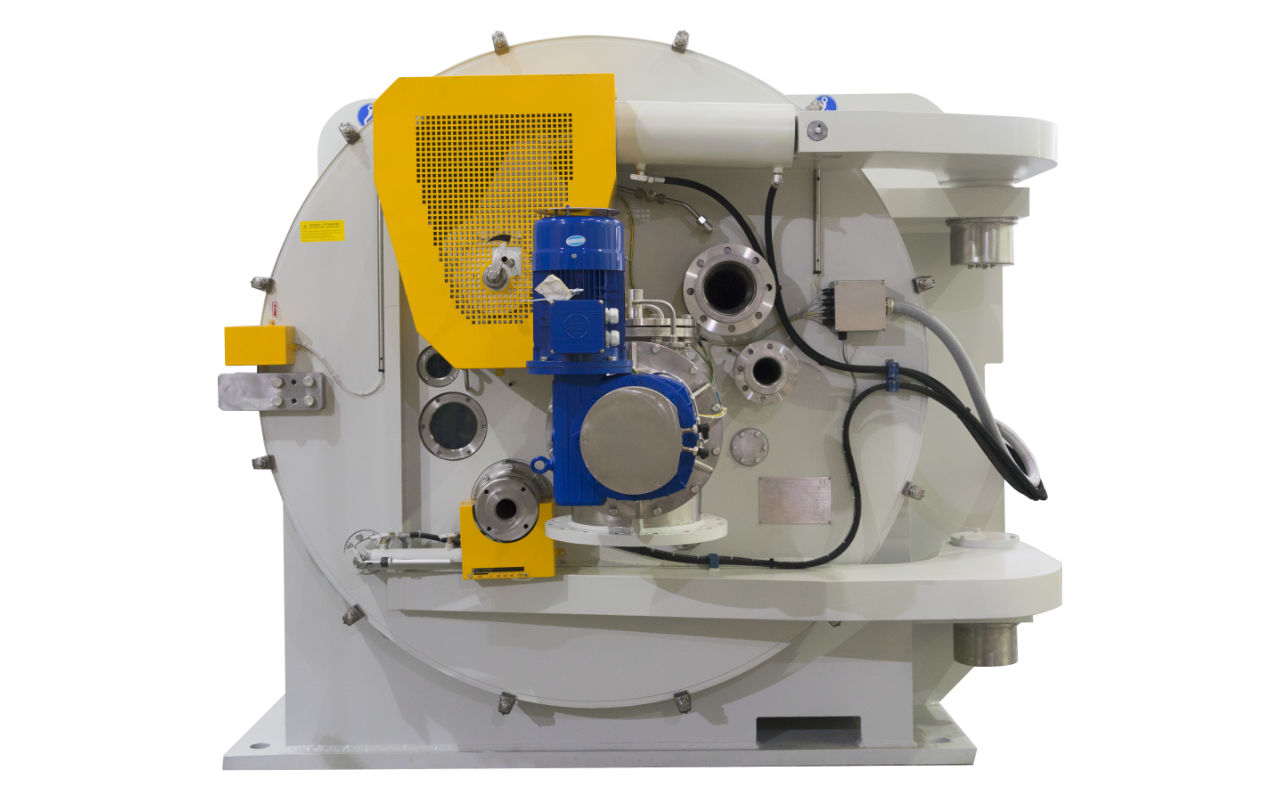

- Accessibilité même visuelle du panier, composants et joints dans la chambre de procédé à travers la porte et les ouvertures d’inspection.

- Nettoyage automatique du couteau pendant le procédé afin d’éviter des obstructions sur le couteau lui-même;

- Skimmer antérieur pour l’élimination du liquide surnageant

- Vitesse contrôlée par le convertisseur de fréquence pour l’adapter au produit;

- Elle peut travailler dans les modes opérationnels suivants, contrôlée aussi bien par le PLC que par DCS: complètement automatique, semi-automatique, manuel;

- Personnalisation du mode opérationnel selon les exigences du Client;

- Installation sur dalle en béton ou acier au carbone et tampons antivibratoires;

- Le panier horizontal assure une charge uniforme du panneau;

- La coupe du produit peut être effectuée à la vitesse maximale;

- Régénération complète du panneau résiduel avec le système "rétro-lavage";

- Désinfection automatique de la toile filtrante;

- Décharge produit avec trémie de décharge ou vis sans fin;

- La toile filtrante, en polypropylène ou d’autres tissus de différentes mesures et micrométries, peut être facilement remplacée.

- Matériels en contact avec le produit: Tous les aciers inoxydables et les alliages spéciaux disponibles, comme AISI 316L, AISI 904L, HASTELLOY, MONEL, ALLIAGE 59, 254 SMO, NICKEL, TITANE, SAF 2205. Revêtements en HALAR (ECTFE) même antistatique certifié FDA, TEFLON ETFE, EBANITE.

Technical Data

| Modèle centrifugeuse: HX/L/S | Diamètre panier | Surface filtrante | Volume utile | Charge utile | Vitesse (nominale) | Force centrifuge (G) | Poids centrifugeuse sans moteur | Poids avec dalle d’inertie et moteur |

|---|---|---|---|---|---|---|---|---|

| Unité | mm | m² | dm³ | kg | t/min | xg | kg | kg |

| 1250/650 | 1250 | 2,55 | 346 | 484 | 1300 | 1180 | 6500 | 16000 |

| 1250/800 | 1250 | 3,14 | 426 | 596 | 1300 | 1180 | 8000 | 20000 |

| 1300/850 | 1300 | 3,47 | 500 | 700 | 1250 | 1135 | 8500 | 21000 |

| 1700/920 | 1700 | 4,91 | 922 | 1290 | 1030 | 1000 | 14000 | 35500 |

| 1700/1150 | 1700 | 6,14 | 1152 | 1614 | 1030 | 1000 | 15500 | 42000 |

| 1850/1300 | 1850 | 7,55 | 1520 | 2130 | 985 | 1003 | 26000 | 58000 |

| 2000/1440 | 2010 | 9 | 2023 | 2832 | 950 | 1000 | 32500 | 70000 |

| 2100/1550 | 2100 | 10,2 | 2328 | 3260 | 900 | 950 | 33500 | 73000 |

Operation

Production

Chargement

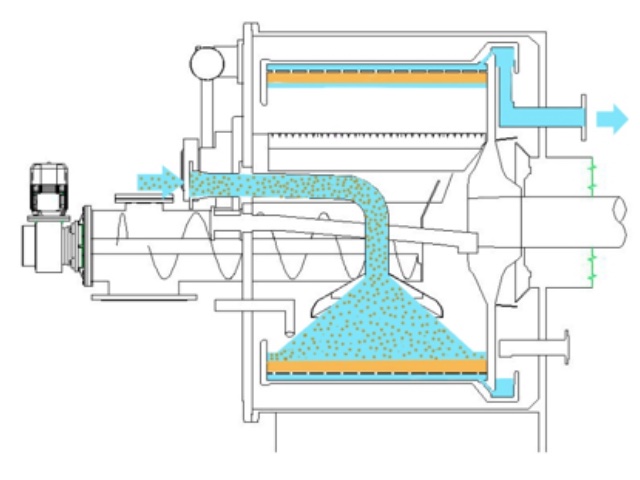

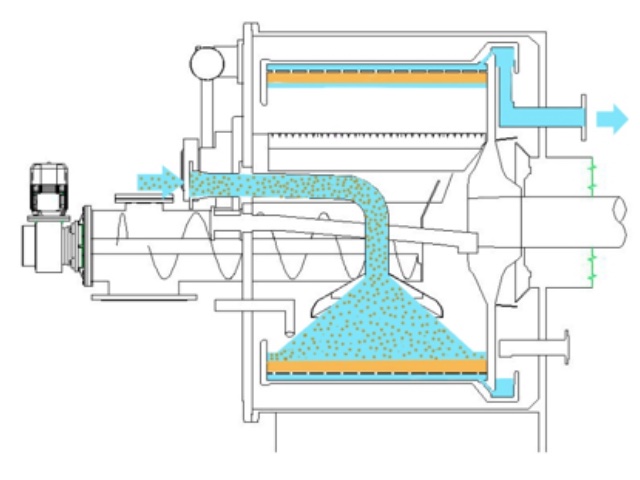

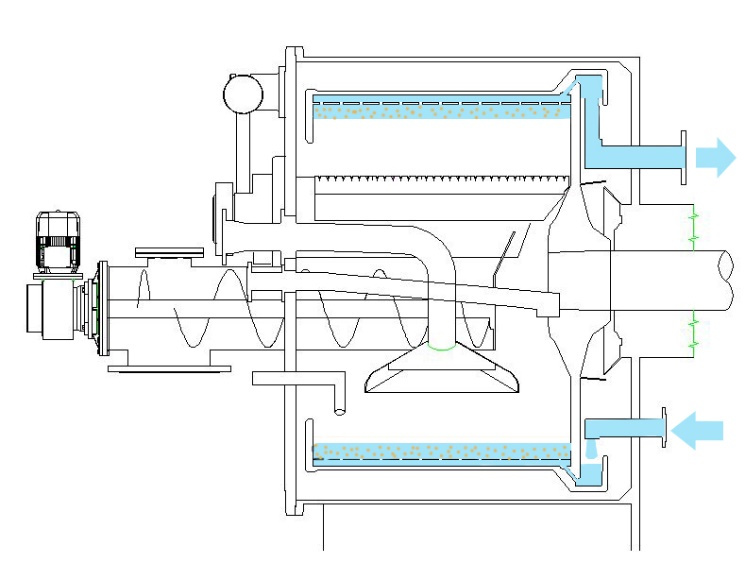

La suspension solide-liquide s’insère dans la centrifugeuse par deux tuyaux de chargement (tuyau de chargement principale et secondaire) et poussée par la force centrifuge, elle se déplace vers la toile filtrante, placée sur le panier. La partie solide de la suspension est retenue par la toile filtrante en formant un gâteau, par contre le liquide filtre à travers le gâteau lui-même, la toile et les trous à l’arrière du panier dans une chambre annulaire. Le liquide est éliminé au moyen d'un siphon installé à l’arrière du panier.

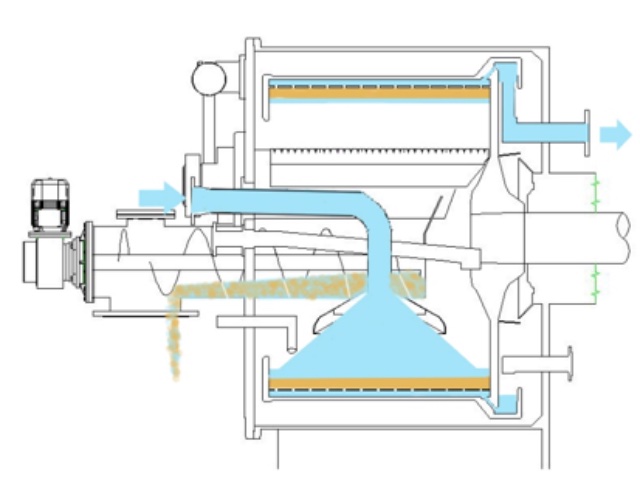

L'utilisation du tuyau de chargement secondaire permet une distribution triangulaire du produit en convoyant la partie liquide vers le skimmer, située dans la partie frontale du panier, qui extrait les protéines et / ou les fibres flottant dans le liquide, étant plus légères que l'eau. Après un numéro établi de cycles, une phase de nettoyage couteau avec des jets à haute pression s’active, sans interrompre le cycle productif lui-même.

Phase de chargement du tuyau principal

Phase de chargement du tuyau secondaire

Skimmer

Centrifugation

Une fois le lavage complété, la centrifugeuse accélère à la vitesse maximale pendant le temps nécessaire pour atteindre le niveau d’humidité résiduelle pour le produit en usinage. A la fin de la centrifugation, la centrifugeuse décélère à la vitesse de décharge du produit.

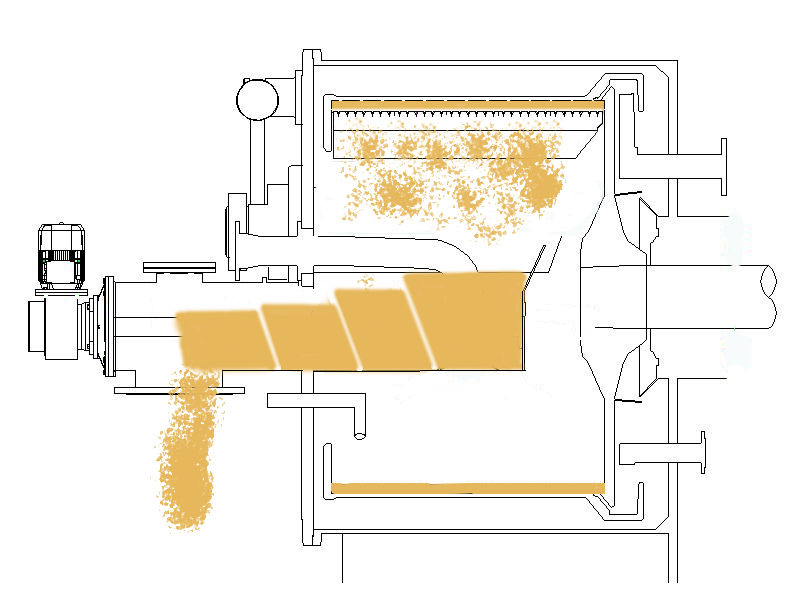

Décharge

La décharge se produit à l’aide du couteau racloir. Une fois la vitesse de décharge atteinte, la commande d’avancement du couteau s’active et il commence à couper le panneau en convoyant le produit dans la trémie de décharge et ensuite dans les systèmes de collecte du produit.

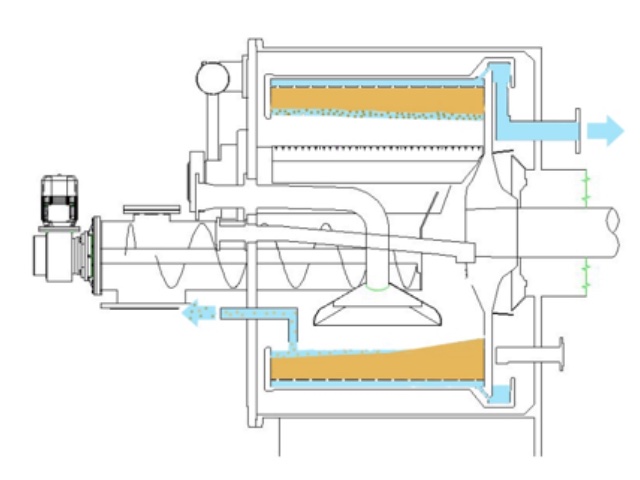

Régénération du gâteau résiduel (back wash)

Après une série de cycles, le gâteau devient toujours moins perméable en raison de la présence de particules fines à l'intérieur. Grâce à l'action du système "back wash", l'eau est envoyée par le tuyau arrière du siphon vers le gâteau, qui est remis en suspension et régénéré de nouveau. De cette manière, les propriétés de filtrage restent inchangées pendant une période suffisamment longue (pendant au moins un jour de production).

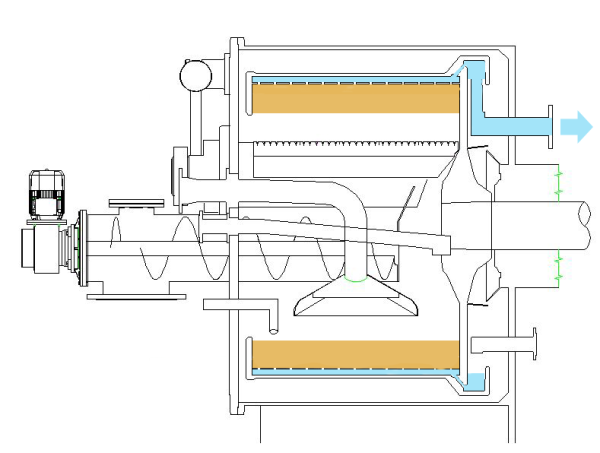

Enlèvement du panneau résiduel (Heel cake removal)

Après un certain nombre de régénération du gâteau (back wash), il est nécessaire d'enlever complètement le gâteau résiduel car la filtrabilité est très réduite. Le gâteau est enlevé par un grand débit d'eau par le tuyau de chargement principal. Le produit enlevé est transporté par le couteau, positionné près de la toile filtrante, vers la vis d’extraction, et ensuite dans la zone de déchargement du produit.

Nettoyage centrifugeuse (C.I.P.)

La centrifugeuse doit être nettoyée à chaque changement de produit afin d’éviter la “contamination croisée” entre les produits usinés. Le système de nettoyage de la centrifugeuse, complètement automatisé, est composé de 2 phases principales: Washing Machine Effect (Effet laveuse) et Nettoyage avec des boules rotatives qui peuvent être alternées pour atteindre le nettoyage maximum et pour optimiser la consommation du liquide.

Washing Machine Effect (WME)

La centrifugeuse est remplie avec le liquide de lavage jusqu’à une hauteur préétablie et elle commence à tourner rapidement. Pendant la séquence de lavage automatique, le panier tourne dans le sens des aiguilles d’une montre et dans le sens contraire des aiguilles d’une montre; le couteau sort et entre de façon que le liquide de lavage atteigne tous les points de la zone de procédé, y compris la trémie de décharge.

Nettoyage avec boules rotatives

Le liquide de lavage est aspergé à travers les boules rotatives sur toutes les surfaces de la zone de procédé afin d’éliminer complètement les résidus de produits encore présents.

Italiano (it-IT)

Italiano (it-IT)  English (United Kingdom)

English (United Kingdom)  Español (España)

Español (España)  Deutsch (Deutschland)

Deutsch (Deutschland)