Caracteristiques

- Idéale pour les productions multiples; pour les produits chimiques de synthèse

- Produits qui demandent une surface de filtration très large

- Produits toxiques et/ou inflammables, où il faut absolument éviter le contact entre le produit et l’opérateur

- Cycle de travail (de la phase de charge jusqu’à la phase de décharge) sans que l’opérateur entre en contact avec le produit traité

- Elle peut travailler dans les modes opérationnels suivants, contrôlée aussi bien par le PLC que par DCS: complètement automatique, semi-automatique, manuel;

- Possibilité de nettoyage complet Clean In Place (CIP) en passant d’une campagne de production à une autre en évitant la “contamination croisée” entre les produits. Cela permet que la machine soit indiquée pour les applications à usage multiple

- Dimensions en plan réduites

- Installation directe au sol sur dalle et tampons antivibratoires

- Toile filtrante fixée au panier avec des anneaux, pour un remplacement simple et rapide

- Possibilité d’installer un cône de distribution tournant (optionnel) pour une meilleure distribution du produit et du liquide de lavage sur le panneau

- Matériels en contact avec le produit: Tous les aciers inoxydables et les alliages spéciaux disponibles, comme AISI 316L, AISI 904L., HASTELLOY, MONEL, ALLIAGE 59, 254 SMO, NICKEL, TITANE, SAF 2205. Revêtements en HALAR (ECTFE) même antistatique certifié FDA, TEFLON ETFE, EBANITE

Versions

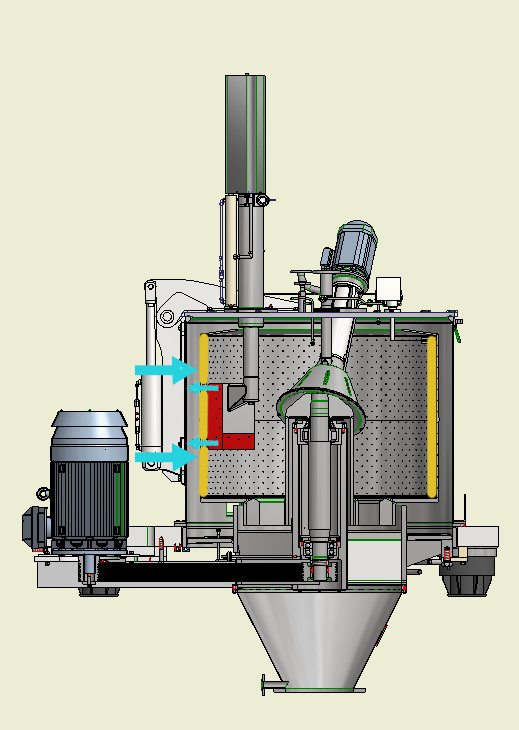

- TM version traditionnelle est pourvue de revêtement fixe et de couvercle ouvrant

Technical Data

| Modèle centrifugeuse: TM | Diamètre panier | Longueur panier | Surface filtrante | Volume utile | Charge utile | Vitesse (nominale) | Force centrifuge (G) | Poids centrifugeuse |

|---|---|---|---|---|---|---|---|---|

| Unité | mm | mm | m² | dm³ | kg | t/min | xg | kg |

| 800/250 | 800 | 250 | 0,63 | 63 | 79 | 1650 | 1216 | 1500 |

| 800/400 | 800 | 400 | 1,01 | 100 | 125 | 1500 | 1006 | 2000 |

| 1000/500 | 1000 | 500 | 1,57 | 200 | 250 | 1200 | 805 | 4100 |

| 1000/630 | 1000 | 630 | 1,98 | 250 | 312 | 1200 | 805 | 4250 |

| 1250/700 | 1250 | 700 | 2,75 | 400 | 500 | 1000 | 700 | 6400 |

| 1250/800 | 1250 | 800 | 3,14 | 500 | 625 | 1000 | 700 | 6700 |

| 1600/800 | 1600 | 800 | 4,02 | 820 | 1025 | 900 | 724 | 12000 |

| 1600/1000 | 1600 | 1000 | 5,03 | 1025 | 1280 | 900 | 724 | 13000 |

| 1700/1190 | 1700 | 1190 | 6,3 | 1377 | 1721 | 850 | 686 | 14500 |

| 1850/1250 | 1850 | 1250 | 7,26 | 1710 | 2140 | 800 | 643 | 16500 |

Operation

Production

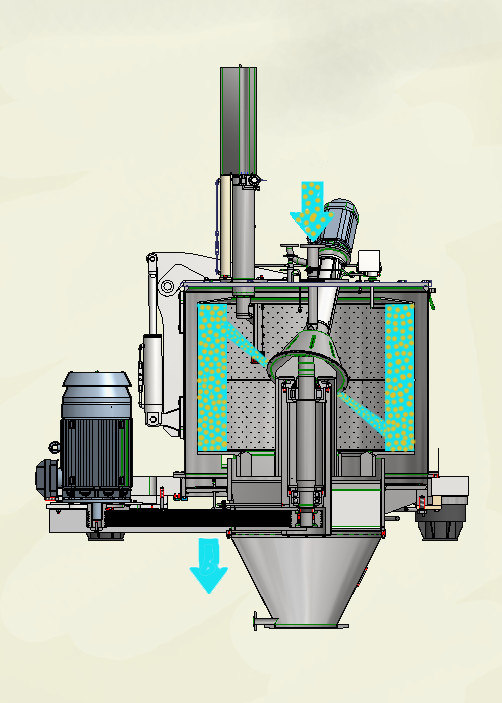

Chargement

La suspension solide-liquide s’insère dans la centrifugeuse à travers le tuyau de charge (ou à travers le cône de distribution rotatif) et poussée par la force centrifuge, elle se déplace vers la toile filtrante, placée sur le panier perforé. La partie solide de la suspension est retenue par la toile filtrante en formant le gâteau, tandis que le liquide filtre à travers le gâteau lui-même et la toile, et il est déchargé par les trous présents dans le panier. La croissance de l’épaisseur du gâteau est contrôlée par un palpeur mécanique ou laser qui peut interrompre automatiquement la phase de charge une fois qu’on a atteint l’épaisseur du gâteau désiré.

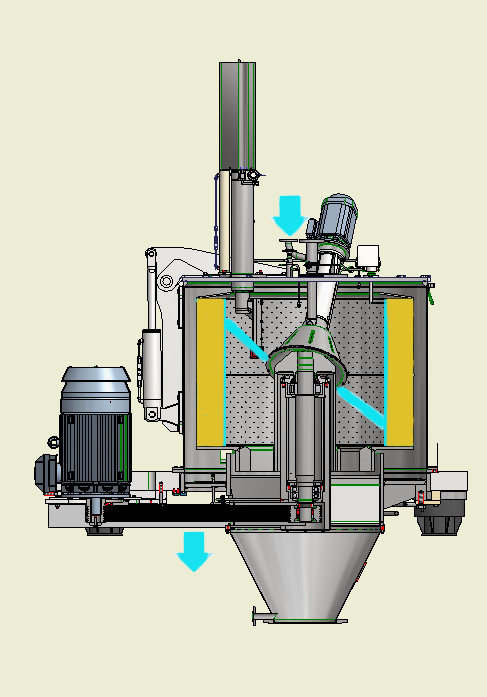

Lavage gâteau

Le lavage du produit est utilisé pour enlever toute impureté présente dans le gâteau. Le liquide de lavage est distribué sur le produit, pour toute la longueur du panier à travers des buses opportunément distribuées sur le tuyau de lavage ou en option, avec le cône de distribution rotatif. Le liquide passe à travers le produit, en le purifiant, et ensuite il passe à travers la toile filtrante et les trous du panier.

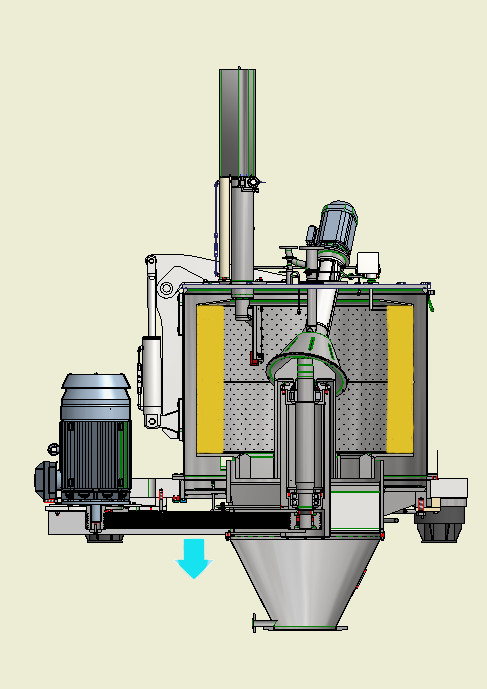

Centrifugation

Une fois le lavage complété, la centrifugeuse accélère à la vitesse maximale pendant le temps nécessaire pour atteindre le niveau d’humidité résiduelle pour le produit en usinage. A la fin de la centrifugation, la centrifugeuse décélère à la vitesse de décharge du produit.

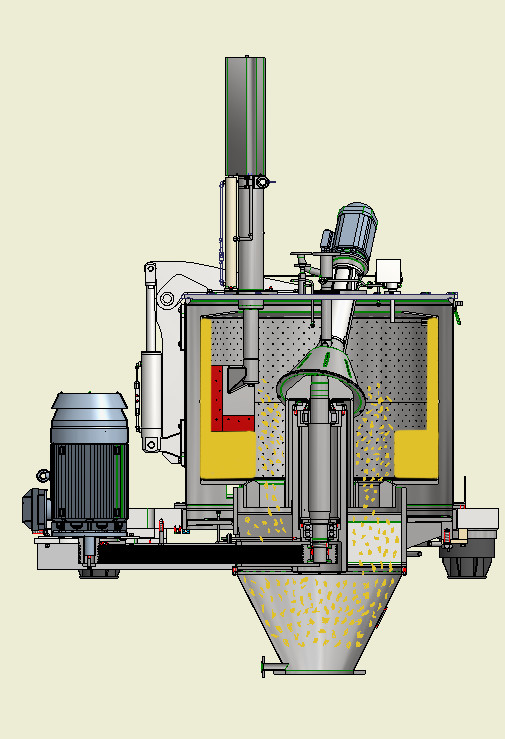

Décharge

La décharge se produit en coupant le produit avec le couteau. Une fois la vitesse de décharge atteinte, le couteau se déplace verticalement et en plus, à chaque fin de course tourne autour de l’axe vertical en avançant progressivement pour minimiser l’endommagement des cristaux. Le produit coupé tombe dans la trémie de décharge et ensuite dans les systèmes de collecte du produit.

Elimination panneau résiduel

Une fois la phase de coupe du produit terminée, une épaisseur de 5-6 mm environ reste sur la toile filtrante. Cette épaisseur peut être enlevée afin d’améliorer la filtrabilité du produit en soufflant de l’azote à haute pression du couteau ou par la partie postérieure du panier sur le panneau résiduel présent (optionnel). Le produit éliminé est convoyé à travers la trémie dans les systèmes de collecte.

Nettoyage centrifugeuse (C.I.P.)

La centrifugeuse doit être nettoyée à chaque changement de produit afin d’éviter la “contamination croisée” entre les produits usinés. Le système de nettoyage de la centrifugeuse, complètement automatisé, est composé de 2 phases principales : Washing Machine Effect (Effet laveuse) et Nettoyage avec des boules rotatives qui peuvent être alternées pour atteindre le nettoyage maximum et pour optimiser la consommation du liquide.

Washing Machine Effect (WME)

La centrifugeuse est remplie avec le liquide de lavage jusqu’à une hauteur préétablie et elle commence à tourner rapidement. Pendant la séquence de lavage automatique, le panier tourne dans le sens des aiguilles d’une montre et dans le sens contraire des aiguilles d’une montre ; le couteau sort et entre de façon que le liquide de lavage atteigne tous les points de la zone de procédé, y compris la trémie de décharge.

Nettoyage avec boules rotatives

Le liquide de lavage est aspergé à travers les boules rotatives sur toutes les surfaces de la zone de procédé afin d’éliminer complètement les résidus de produits encore présents.

Italiano (it-IT)

Italiano (it-IT)  English (United Kingdom)

English (United Kingdom)  Español (España)

Español (España)  Deutsch (Deutschland)

Deutsch (Deutschland)