Merkmalen

- Perfekt für die Multiproduktion von synthetischen Chemieprodukten

- Produkte, die eine große Filterfläche benötigen

- Für toxische und/oder entflammbare Produkte geeignet, wo der Kontakt zwischen Bediener und Produkt absolut zu vermeiden ist

- Arbeitszyklus (von der Beladungs- bis zur Entleerungsphase) ohne dass der Bediener mit dem bearbeiteten Produkt in Kontakt kommt

- Die Zentrifuge kann in folgenden Betriebsmodi arbeiten, während sie sowohl mit dem PLC als auch mit DCS gesteuert wird: vollautomatisch, halbautomatisch, manuell;

- Möglichkeit der kompletten Reinigung Clean In Place (C.I.P.) beim Wechseln von einer Produktionsart zur Anderen, um eine „Cross Kontamination“ zwischen Produkten zu vermeiden. Dadurch ist die Maschine vielseitig verwendbar

- Geringer Raumbedarf

- Installation direkt am Boden auf Schwerkraftbasis und erschütterungsfreien Dämpfern

- Einfacher und schneller Austausch des Filtertuchs, das mit Ringen an der Trommel befestigt ist

- Möglichkeit der Installation eines rotierenden Verteilungstrichters für eine bessere Verteilung des Produkts und der Spülflüssigkeit auf dem Kuchen;

- Materialien, die mit dem Produkt in Kontakt kommen: alle Edelstähle und spezielle verfügbare Legierungen wie AISI 316L, AISI 904L. HASTELLOY, MONEL, LEGIERUNG 59, 254 SMO, NICKEL, TITAN, SAF 2205. Oberflächenbeschichtungen aus HALAR (ECTFE), auch in FDA-zertifizierter antistatischer Ausführung, TEFLON ETFE, HARTGUMMI

Ausführungen

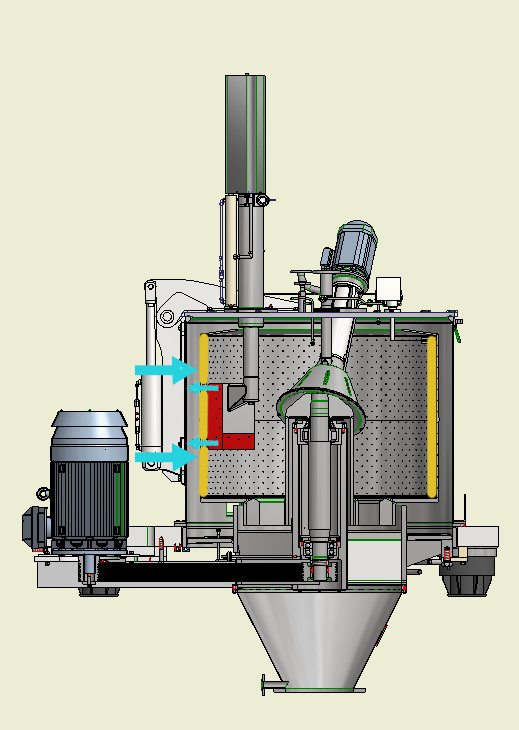

- Klassische TM-Ausführung mit fester Außenhaut und zu öffnendem Deckel

Technische daten

| Zentrifugenmodell: TM | Trommel-durchmesser | Trommel-länge | Filter-fläche | Kuchen-volumen | Max. beladung | Max. geschwindigkeit | Max. schleuder-faktor | Zentrifuge Gewicht |

|---|---|---|---|---|---|---|---|---|

| Einheit | mm | mm | m² | I | kg | rpm | xg | kg |

| 800/250 | 800 | 250 | 0,63 | 63 | 79 | 1650 | 1216 | 1500 |

| 800/400 | 800 | 400 | 1,01 | 100 | 125 | 1500 | 1006 | 2000 |

| 1000/500 | 1000 | 500 | 1,57 | 200 | 250 | 1200 | 805 | 4100 |

| 1000/630 | 1000 | 630 | 1,98 | 250 | 312 | 1200 | 805 | 4250 |

| 1250/700 | 1250 | 700 | 2,75 | 400 | 500 | 1000 | 700 | 6400 |

| 1250/800 | 1250 | 800 | 3,14 | 500 | 625 | 1000 | 700 | 6700 |

| 1600/800 | 1600 | 800 | 4,02 | 820 | 1025 | 900 | 724 | 12000 |

| 1600/1000 | 1600 | 1000 | 5,03 | 1025 | 1280 | 900 | 724 | 13000 |

| 1700/1190 | 1700 | 1190 | 6,3 | 1377 | 1721 | 850 | 686 | 14500 |

| 1850/1250 | 1850 | 1250 | 7,26 | 1710 | 2140 | 800 | 643 | 16500 |

Produktion

Produktion

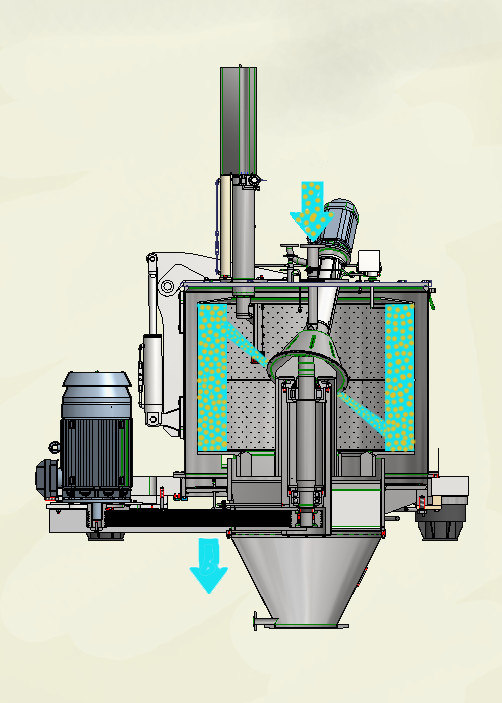

Beladung

Die feste-flüssige Suspension wird durch das Laderohr oder als Optional mit dem Verteilungstrichter in die Zentrifuge eingeführt und bewegt sich unter der Wirkung der Zentrifugalkraft in Richtung des Filtertuchs, das an einer Siebtrommel montiert ist. Der Feststoff der Suspension wird vom Filtertuch zurückgehalten und formiert dadurch einen Kuchen, während die Flüssigkeit durch Kuchen und Tuch gefiltert und durch die Löcher der Trommel abgeführt wird. Das Wachstum der Höhe des Kuchens wird von einem mechanischen Taster kontrolliert, welcher die Beladungsphase automatisch unterbrechen kann, , wenn die gewünschte Höhe des Kuchens erreicht wurde.

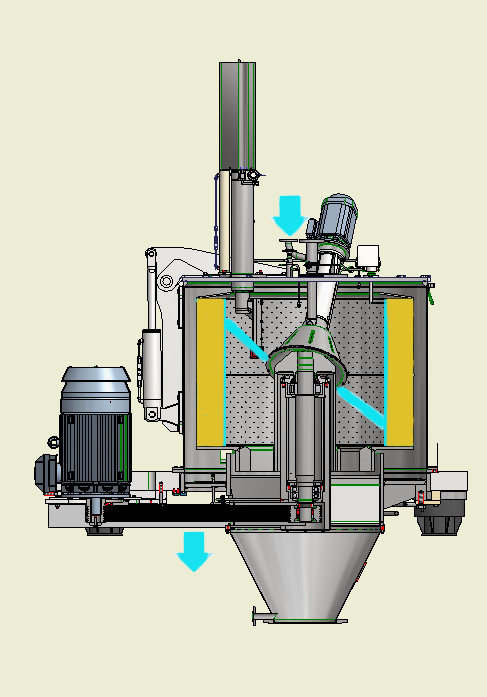

Spülung des Kuchens

Die Spülung des Produkts entfernt eventuelle Unreinheiten im Kuchen. Die Spülflüssigkeit wird auf dem Produkt auf der ganzen Trommellänge mittels Düsen, die auf dem Rohr zur Produktspülung angeordnet sind oder als Optional mit dem Verteilertrichter verteilt. Die Flüssigkeit fließt durch das Produkt, reinigt es und fließt danach durch das Filtertuch und die Löcher der Trommel.

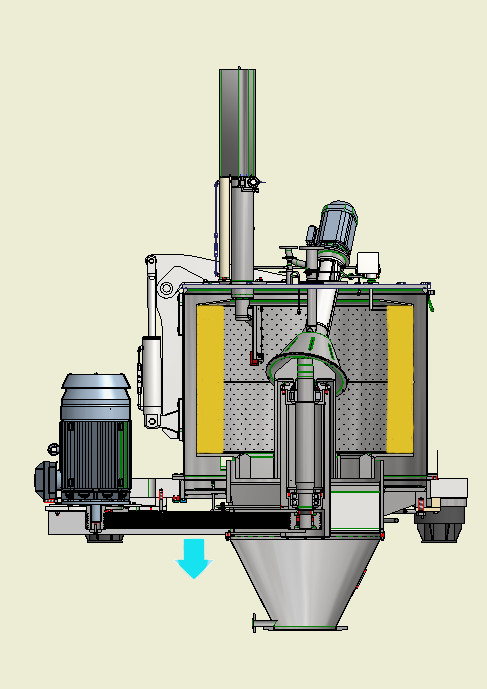

Zentrifugierung

Nach der Spülphase wird die Zentrifuge bis zur maximalen Geschwindigkeit beschleunigt und diese Geschwindigkeit wird für die Zeit, die zur Erreichung des Restfeuchtigkeitsgrads des bearbeiteten Produkts bestimmt ist, beibehalten. Am Ende der Zentrifugierung verlangsamt die Zentrifuge auf die Geschwindigkeit für die Entleerung des Produktes

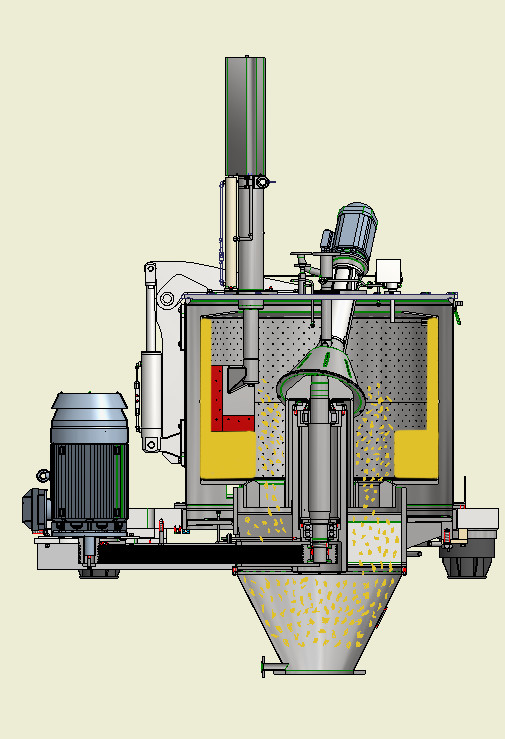

Entleerung

Die Entleerung erfolgt durch Schälen des Produkts mit dem Messer. Nachdem die Entleerungsgeschwindigkeit erreicht wurde, bewegt sich das Messer senkrecht und dreht sich nach jedem Hubende um die vertikale Achse während es sich progressiv nach vorne bewegt, um die Beschädigung der Kristalle zu minimieren. Das geschnittene Produkt fällt in die Entleerungsschurre und wird dann in die Sammelsysteme geleitet.

Entfernung des Restkuchens

Nach der Produktschneidphase bleibt eine Höhe von zirka 5-6 mm auf dem Filtertuch. Um die Filtrierbarkeit des Produkts zu erhöhen, kann diese Restschicht durch ein Stickstoff-Ausblassystem, das aus der Rückseite der Trommel in die Richtung des Restkuchens bläst, mit hohem Druck oder durch die Rückseite der Trommel am vorhandenen Restkuchen entfernt werden (Optional). Das Produkt wird auf diese Art und Weise entfernt und durch die Schurre in die Sammelsysteme geleitet.

Reinigung der Zentrifuge

Die Zentrifuge muss bei jedem Produktwechsel gereinigt werden, um die „Cross-Kontamination“ zwischen den bearbeiteten Produkten zu vermeiden. Das Reinigungssystem der Zentrifuge ist komplett automatisch und besteht aus 2 Hauptphasen: Waschmachineneffekt (Washing Machine Effect (WME)) und Reinigung mit Sprüh Düsen, wobei diese Phasen abwechselnd durchgeführt werden können, um die maximale Reinigung zu erreichen und den Verbrauch der Flüssigkeit zu optimieren.

Reinigung mit Sprüh Düsen

Die Spülflüssigkeit wird mittels Sprüh Düsen auf alle Oberflächen der Verfahrenskammer gesprüht, um die noch vorhandenen Produktrückstände zu entfernen.

Waschmachineneffekt (Washing Machine Effect (WME))

Die Zentrifuge wird mit einer Spülflüssigkeit bis zur vorbestimmten Höhe gefüllt, wonach die Rotation auf hohe Geschwindigkeit aktiviert wird. Während des automatischen Spülverfahrens dreht die Trommel im und entgegen dem Uhrzeigersinn; das Messer wird nach vorne und hinten bewegt, sodass die Flüssigkeit alle Teile der Verfahrensraum, einschließlich die Entleerungsschurre, erreichen kann.

Italiano (it-IT)

Italiano (it-IT)  English (United Kingdom)

English (United Kingdom)  Español (España)

Español (España)  Français (France)

Français (France)