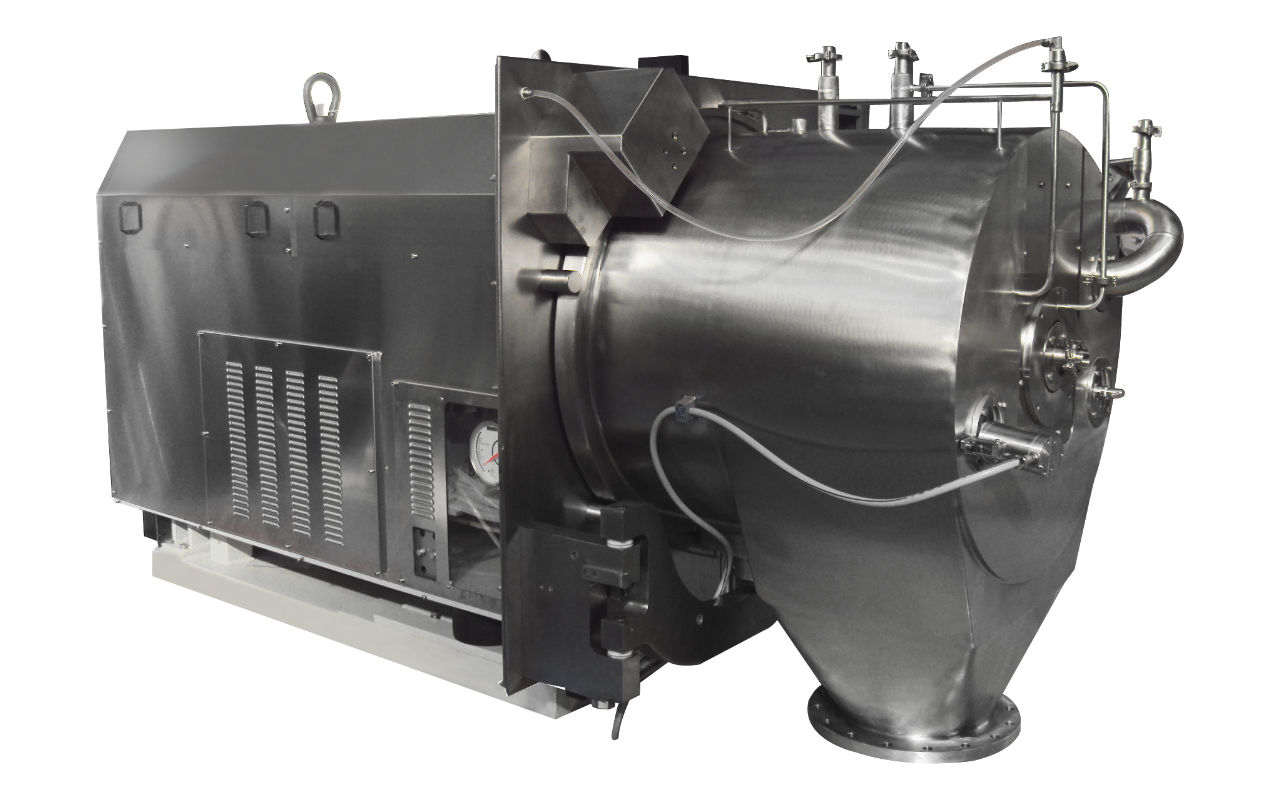

Merkmalen

Hohe Effizienz bei der Trennung von komprimierbaren Feinprodukten mit niedriger Filtrierbarkeit. Feinchemie – Aktive pharmazeutische Wirkstoffe (API)

- Schonende Behandlung der Kristalle: Die Entleerung der Feststoffe erfolgt durch Umdrehen des Tuchs. Da keine Schälmesser vorhanden sind, können die feinen Kristalle aufgefangen werden, ohne dass sie zerbrechen

- Hohe Effizienz: Durch der Möglichkeit der Spülung mit dünnen Kuchendicken und kurzen Zyklen und Durch der schnellen Entleerung ist es möglich, sehr feine und stark komprimierbare Produkte, also Produkte mit niedriger Filtrierbarkeit, wirkungsvoll zu behandeln.

- C.I.P. & verbesserte Validierung: Im Inneren der Stülpfilterzentrifuge gibt es zwei (2) bewegliche Teile (Filter, Trommeleinsatz). Die für die Schälzentrifuge typischen Schlitze, Dichtungen und zusätzlichen Oberflächen der Entleerungsklinge in den Lade- und Reinigungsrohren und die Kuchenmessung wurden entfernt.

- Zusätzliche Trocknungskapazität: Die Reduzierung der Restfeuchtigkeit wird nicht nur durch die Zentrifugalkraft, sondern auch durch trockenes oder warmes Gas bis zu 6 Bar erreicht, das durch den Kuchen geleitet wird (HCS – Hyperbaric Centrifugation System).

- - Kapazität pro Charge von 7 bis 210 L

- Hohe Filterkapazität mit Beschleunigung der Zentrifuge von 1018 bis 1663 G

- Das Design mit horizontaler Achse gewährleistet eine einheitliche Beladung

- Filtertuch aus Propylen oder PTFE

- Gasdichte der Außenhaut bis zu 400 mm H2O

- Kompletter Zugang und Inspektionsmöglichkeit zu den Teilen in der Verfahrensraum, einschließlich der Rückseite der Trommel und der zentralen Wellendichtung

- Dank der Installation auf Dämpfern ist die Zentrifuge leicht zu positionieren

- Durch-die-Wand Installation

- Design cGMP mit Beseitigung von Produktstaubereichen und minimale Verwendung von Schrauben und Gewinden in der Verfahrensraum

- Möglichkeit der kompletten Reinigung Clean In Place (C.I.P.) beim Wechseln von einer Produktionsart zur Anderen, um eine „Cross Kontamination“ zwischen Produkten zu vermeiden. Dadurch ist die Maschine vielseitig verwendbar

- Arbeitszyklus (von der Beladungs- bis zur Entleerungsphase) ohne dass der Bediener mit dem bearbeiteten Produkt in Kontakt kommt

- Die Zentrifuge kann in folgenden Betriebsmodi arbeiten, während sie sowohl mit dem PLC als auch mit DCS gesteuert wird: vollautomatisch, halbautomatisch, manuell

- Die von der Rückseite der Maschine erreichbaren Wellen und Lager halten den Verfahrensbereich frei von Verschmutzungen

- Elektro-mechanische Inversion des Filtertuchs; Lager mit FDA-zugelassenem Schmierfett (Ausführung ohne Öl) geschmiert

- Alle Verfahrensoberflächen können einer Sichtprüfung unterzogen werden

- Das Produkt kommt mit folgenden Materialien in Kontakt: Mit allen Edelstählen und den speziellen, verfügbaren Legierungen wie AISI 316L, AISI 904L, HASTELLOY, MONEL, LEGIERUNG 59, 254 SMO, NICKEL, TITAN, SAF 2205. Oberflächenbeschichtungen aus HALAR (ECTFE), auch in FDA-zertifizierter antistatischer Ausführung, TEFLON ETFE, HARTGUMMI

- Erhältlich mit allen gewünschten Oberflächenbearbeitungen

- FDA-Zulassungsunterlagen hoher Klasse zur Vervollständigung des FDA-Qualifikationshandbuches der Anlage

Technische daten

| Zentrifugenmodell: HT/GMP | Trommel-durchmesser | Trommel-länge | Filter-fläche | Kuchen-volumen | Suspension-dichte | Max. beladung | Max. geschwindigkeit | Max. schleuder-faktor | Zentrifuge Gewicht |

|---|---|---|---|---|---|---|---|---|---|

| Einheit | mm | mm | m² | I | kg/dm³ | kg | rpm | xg | kg |

| 300/110 | 300 | 110 | 0,1 | 7 | 1,25 | 9 | 3150 | 1663 | 1400 |

| 470/180 | 470 | 180 | 0,27 | 27 | 1,25 | 34 | 2300 | 1390 | 3000 |

| 600/225 | 600 | 225 | 0,45 | 52 | 1,25 | 65 | 2000 | 1340 | 4000 |

| 700/225 | 700 | 225 | 0,52 | 65 | 1,25 | 81 | 1850 | 1338 | 4600 |

| 800/350 | 800 | 350 | 0,90 | 122 | 1,25 | 152 | 1600 | 1144 | 8500 |

| 900/350 | 900 | 350 | 1 | 145 | 1,25 | 181 | 1500 | 1131 | 8700 |

| 1000/430 | 1000 | 430 | 1,35 | 210 | 1,25 | 262 | 1350 | 1018 | 9400 |

Produktion

Produktion

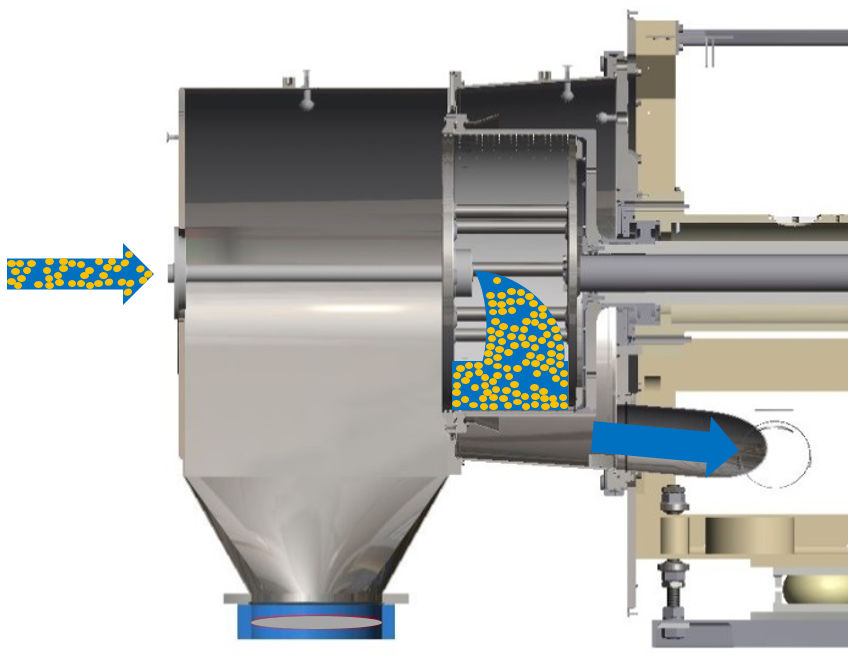

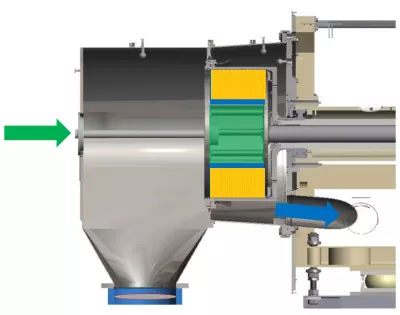

Beladung

Die feste-flüssige Suspension wird durch das Laderohr in die Trommel eingeführt und bewegt sich unter der Wirkung der Zentrifugalkraft in Richtung des Filtertuchs, das an einer Siebtrommel montiert ist. Der Feststoff der Suspension wird vom Filtertuch zurückgehalten und baut dadurch einen Kuchen auf, während die Flüssigkeit durch Kuchen und Tuch gefiltert und durch die Löcher der Trommel abgeführt wird. Das Laderohr befindet sich in der Mitte der Trommel. Eine Ladezelle wiegt das Produkt in der Trommel und unterbricht die Beladungsphase, wenn das gewünschte Gewicht erreicht wurde.

Spülung

Auch die Spülflüssigkeit wird durch das Laderohr eingelassen. Die Geometrie der Trommel und die Position des Laderohrs verursachen eine Turbulenz der Spülflüssigkeit und somit deren einheitliche Verteilung im Produkt.

Zentrifugierung

Nach der Spülphase wird die Zentrifuge bis zur maximalen Geschwindigkeit beschleunigt und diese Geschwindigkeit wird für die Zeit beibehalten, die zur Erreichung des gewünschten Restfeuchtigkeitsgrads notwendig ist.

Hyperbare Zentrifugierung (HCS-System, optional)

Wenn die Zentrifugalkraft die Flüssigkeit nicht mehr aus den Kapillaren des Produkts (Produkte mit niedriger Filtrierbarkeit) ziehen kann, kann das Hyperbaric Centrifugation System (HCS) die Restfeuchtigkeit verringern, indem es Stickstoff unter hohem Druck (bis 6 Bar) in die Trommel einführt. Der hohe Druck und der hohe Stickstofffluss, die in die Kapillaren dringen, ermöglichen die Senkung der Restfeuchtigkeit des Produkts. Es ist auch möglich, den Stickstoff zu erwärmen, wodurch auch eine Verdampfungswirkung erzielt wird, welche die Restfeuchtigkeit weiter verringert.

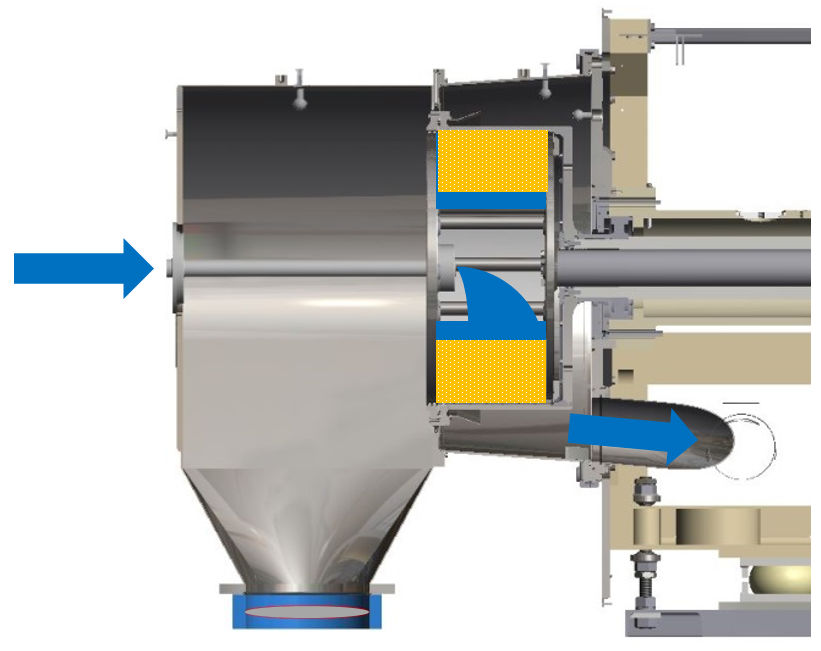

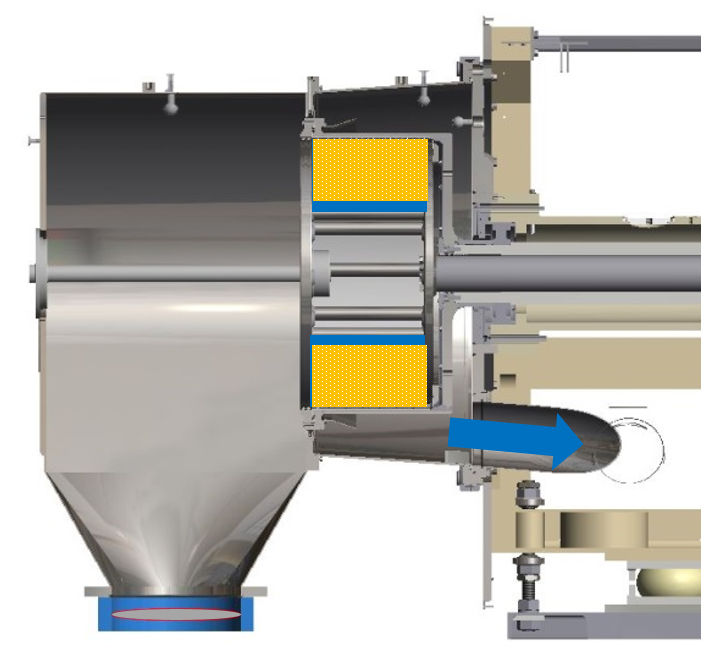

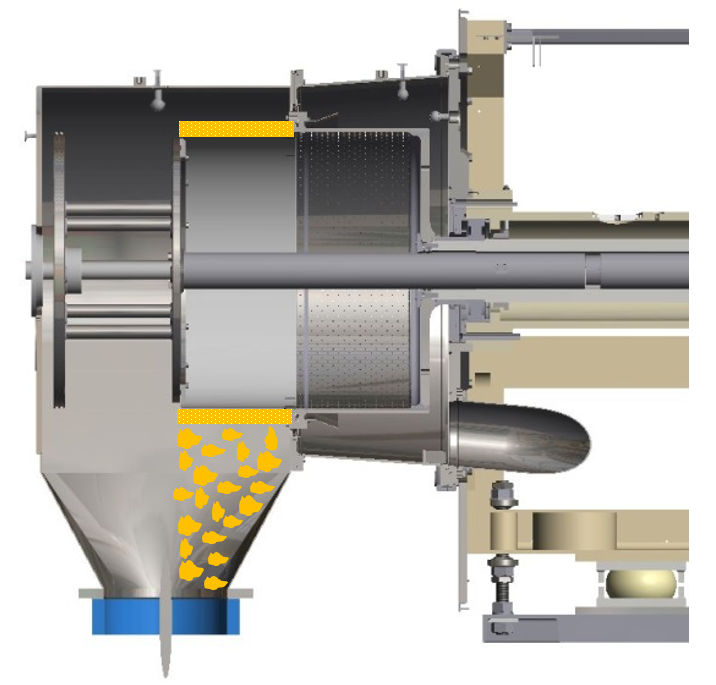

Entleerung

Während der Entleerungsphase wird der bewegliche Boden von der Schieberwelle entlang der Achse in Richtung Feststoffkammer geschoben und das am beweglichen Boden befestigte Filtertuch umgedreht, wodurch das Produkt in die Schurre entleert wird.

Reinigung (C.I.P.)

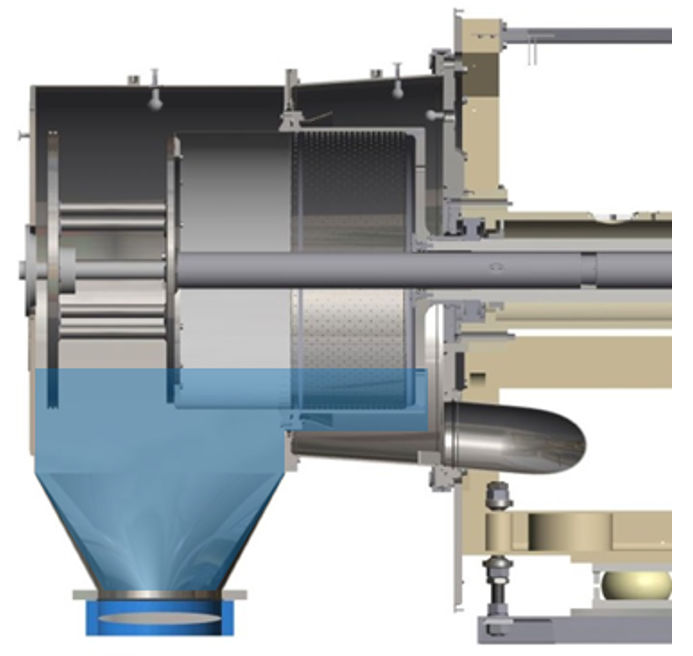

Waschmachineneffekt (Washing Machine Effect (WME))

Beim Washing Machine Effect wird der Verfahrensbereich der Zentrifuge zuerst mit einer Spülflüssigkeit bis zur vorbestimmten Höhe gefüllt und dann die Rotation der Trommel aktiviert. Während des Spülverfahrens dreht die Trommel in beiden Drehrichtungen und der bewegliche Boden wird vor und zurück bewegt, sodass die Flüssigkeit alle Teile der Verfahrensraum, einschließlich das Filtertuch, erreichen kann.

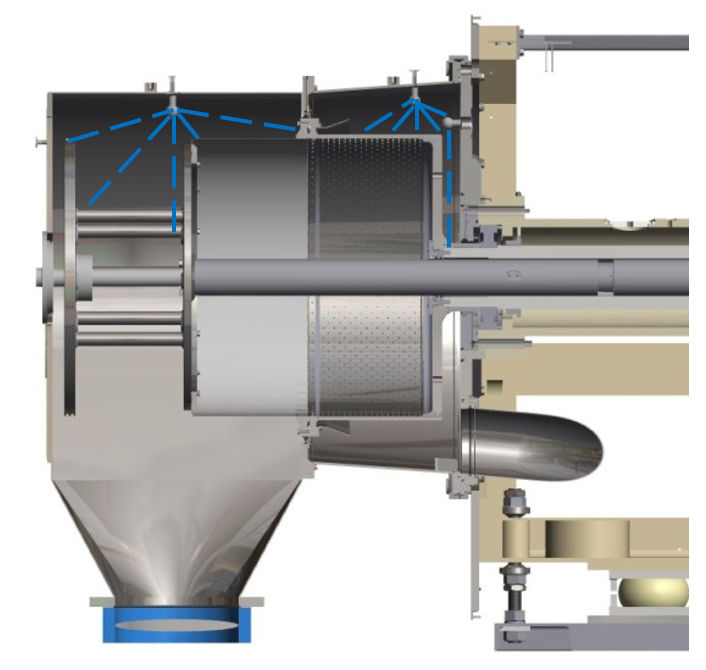

Reinigung mit Sprüh Düsen

Die Spülflüssigkeit wird mittels Sprüh Düsen auf alle Oberflächen der Verfahrensraum gesprüht, um die noch vorhandenen Produktrückstände zu entfernen.

Italiano (it-IT)

Italiano (it-IT)  English (United Kingdom)

English (United Kingdom)  Español (España)

Español (España)  Français (France)

Français (France)