Specifiche

- Ideale per multiproduzioni di prodotti chimici di sintesi

- Prodotti che richiedono una superficie di filtrazione molto ampia

- Prodotti tossici e/o infiammabili, dove occorre assolutamente evitare il contratto fra prodotto e operatore

- Ciclo di lavoro (dalla fase di carico alla fase di scarico) senza che l'operatore venga in contatto con il prodotto trattato

- Può lavorare nelle seguenti modalità operative, controllata sia con PLC che con DCS: completamente automatica, semiautomatica, manuale;

- Possibilità di pulizia completa Clean In a Place (C.I.P) nel passare da una campagna di produzione ad un'altra evitando "cross contamination" tra prodotti. Questo rende la macchina adatta alle applicazioni multiuso

- Dimensioni d'ingombro in pianta contenuti

- Installazione diretta a pavimento su base inerzia e tamponi antivibranti

- Telo filtrante fissato al cestello con anelli, per un sostituzione semplice e rapida

- Possibilità di installare cono distributore rotante per una migliore distribuzione del prodotto e del liquido di lavaggio sul pennello

- Materiali a contatto con il prodotto: tutti gli acciai inossidabili e le leghe speciali disponibili, come AISI 316L, AISI 904L., HASTELLOY, MONEL, LEGA 59, 254 SMO, NICKEL, TITANIO, SAF 2205. Rivestimenti in HALAR (ECTFE) anche antistatico certificato FDA, TEFLON ETFE, EBANITE

Versioni

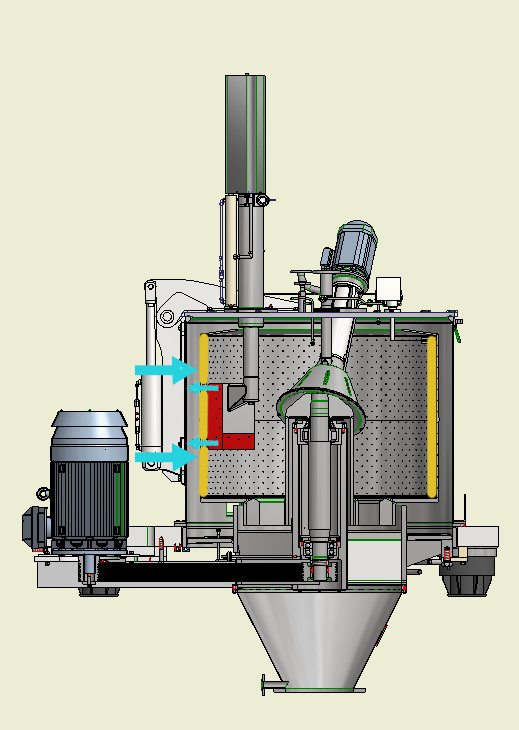

- TM versione classica è con fasciame fisso e coperchio apribile

Dati tecnici

| Modello centrifuga: TM | Diametro cestello | Lunghezza cestello | Superficie filtrante | Volume panello | Carico massimo | Velocità massima | Fattore G | Peso centrifuga |

|---|---|---|---|---|---|---|---|---|

| Unità | mm | mm | m² | dm³ | kg | RPM | xg | kg |

| 800/250 | 800 | 250 | 0,63 | 63 | 79 | 1650 | 1216 | 1500 |

| 800/400 | 800 | 400 | 1,01 | 100 | 125 | 1500 | 1006 | 2000 |

| 1000/500 | 1000 | 500 | 1,57 | 200 | 250 | 1200 | 805 | 4100 |

| 1000/630 | 1000 | 630 | 1,98 | 250 | 312 | 1200 | 805 | 4250 |

| 1250/700 | 1250 | 700 | 2,75 | 400 | 500 | 1000 | 700 | 6400 |

| 1250/800 | 1250 | 800 | 3,14 | 500 | 625 | 1000 | 700 | 6700 |

| 1600/800 | 1600 | 800 | 4,02 | 820 | 1025 | 900 | 724 | 12000 |

| 1600/1000 | 1600 | 1000 | 5,03 | 1025 | 1280 | 900 | 724 | 13000 |

| 1700/1190 | 1700 | 1190 | 6,3 | 1377 | 1721 | 850 | 686 | 14500 |

| 1850/1250 | 1850 | 1250 | 7,26 | 1710 | 2140 | 800 | 643 | 16500 |

Funzionamento

Produzione

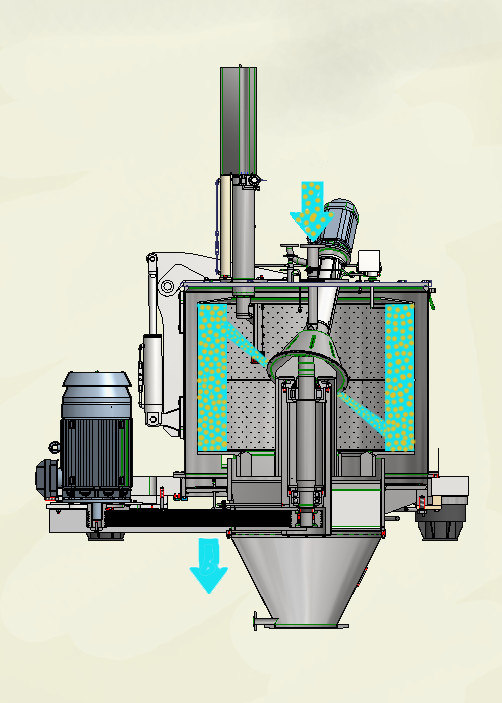

Carico

La sospensione solido-liquido è alimentata dal tubo di carico (oppure dal cono distributore rotante) nella centrifuga e sotto l’azione della forza centrifuga si muove verso il telo filtrante, posto su un cestello perforato. La parte solida della sospensione è trattenuta dal telo filtrante formando un pannello, mentre il liquido filtra attraverso il pannello stesso, il telo ed è evacuato dai fori presenti nel cestello. La crescita dello spessore del pannello è controllato da un tastatore meccanico, che può interrompere automaticamente la fase di carico al raggiungimento dello spessore del pannello desiderato.

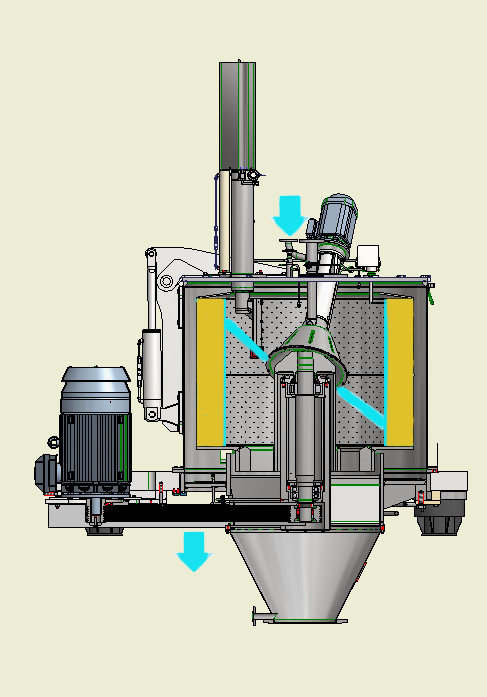

Lavaggio

Il lavaggio del pannello del prodotto ha lo scopo di rimuovere eventuali impurità presenti nel prodotto stesso. Il liquido di lavaggio è distribuito omogeneamente nel prodotto da ugelli sul tubo di lavaggio (oppure opzionalmente con il cono distributore rotante). Il liquido passa attraverso il prodotto, il telo filtrante, i fori del cestello portando con sé le impurità presenti.

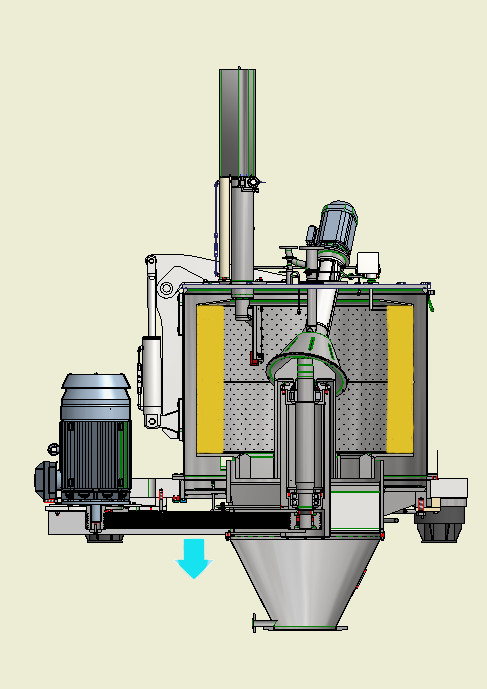

Centrifugazione

Completato il lavaggio, la centrifuga viene accelerata alla massima velocità possibile consentita dal prodotto e mantenuta per un tempo determinato per raggiungere il livello di umidità residua desiderato. Alla fine della centrifugazione, la centrifuga decelera alla velocità di scarico del prodotto.

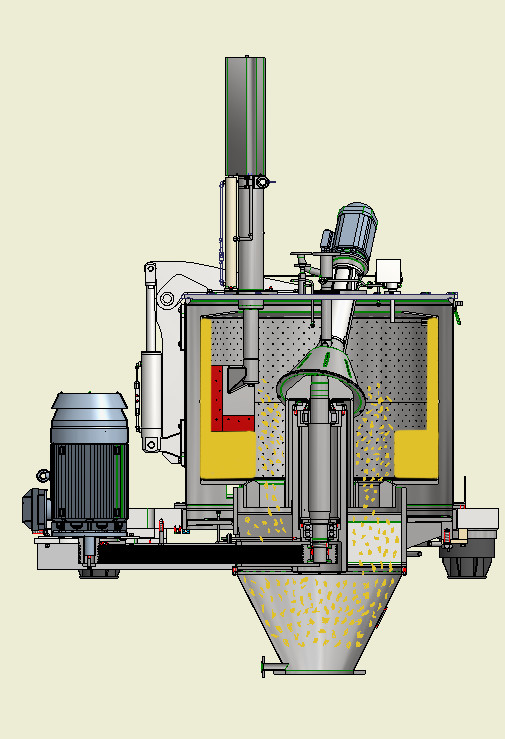

Scarico

Lo scarico del prodotto è effettuato tagliando il prodotto stesso con il coltello raschiante. Raggiunta la velocità di scarico, il coltello si muove sia verticalmente sia ruotando attorno al suo asse verticale incrementando progressivamente dal centro alla periferia del cestello per minimizzare il danneggiamento dei cristalli. Il prodotto, una volta tagliato, cade nella tramoggia di scarico e nei sistemi di raccolta del prodotto.

Rimozione panello residuo

Al completamento della fase di taglio, sul telo filtrante rimane uno spessore di circa 5-6 mm di prodotto. Questo spessore può essere rimosso, per migliorare la filtrabilità del prodotto, attraverso il soffiaggio di azoto ad alta pressione da ugelli posizionati sul coltello, oppure dalla parte posteriore del cestello soffiando azoto ad alta pressione attraverso fori disposti su più file (opzionale). Il prodotto viene così rimosso e convogliato attraverso la tramoggia nei sistemi di raccolta.

C.I.P.

La centrifuga deve essere pulita ad ogni cambio di prodotto per evitare “cross-contamination” tra i prodotti lavorati. Il sistema di pulizia della centrifuga, completamente automatizzato, è composto da 2 principali fasi: Pulizia con spray balls e Washing Machine Effect (opzionale), che possono essere alternate per raggiungere la massima pulizia e per ottimizzare il consumo del liquido di pulizia.

Pulizia con spray balls

Il liquido di lavaggio è spruzzato attraverso spray balls su tutte le superfici della zona di processo per rimuovere completamente i residui di prodotti ancora presenti. Le spray balls sono distribuite opportunamente per raggiungere ogni superficie della centrifuga in contatto con il prodotto (area processo).

Washing Machine Effect (WME) (opzionale)

La centrifuga è riempita con il liquido di lavaggio fino ad un’altezza prestabilita ed è messa in rotazione. Durante la sequenza di lavaggio automatico il cestello ruota in senso orario ed antiorario; il coltello esce e rientra in modo che il liquido di lavaggio raggiunga tutti i punti della zona di processo, compreso la tramoggia di scarico.

English (United Kingdom)

English (United Kingdom)  Español (España)

Español (España)  Deutsch (Deutschland)

Deutsch (Deutschland)  Français (France)

Français (France)