Especificaciones

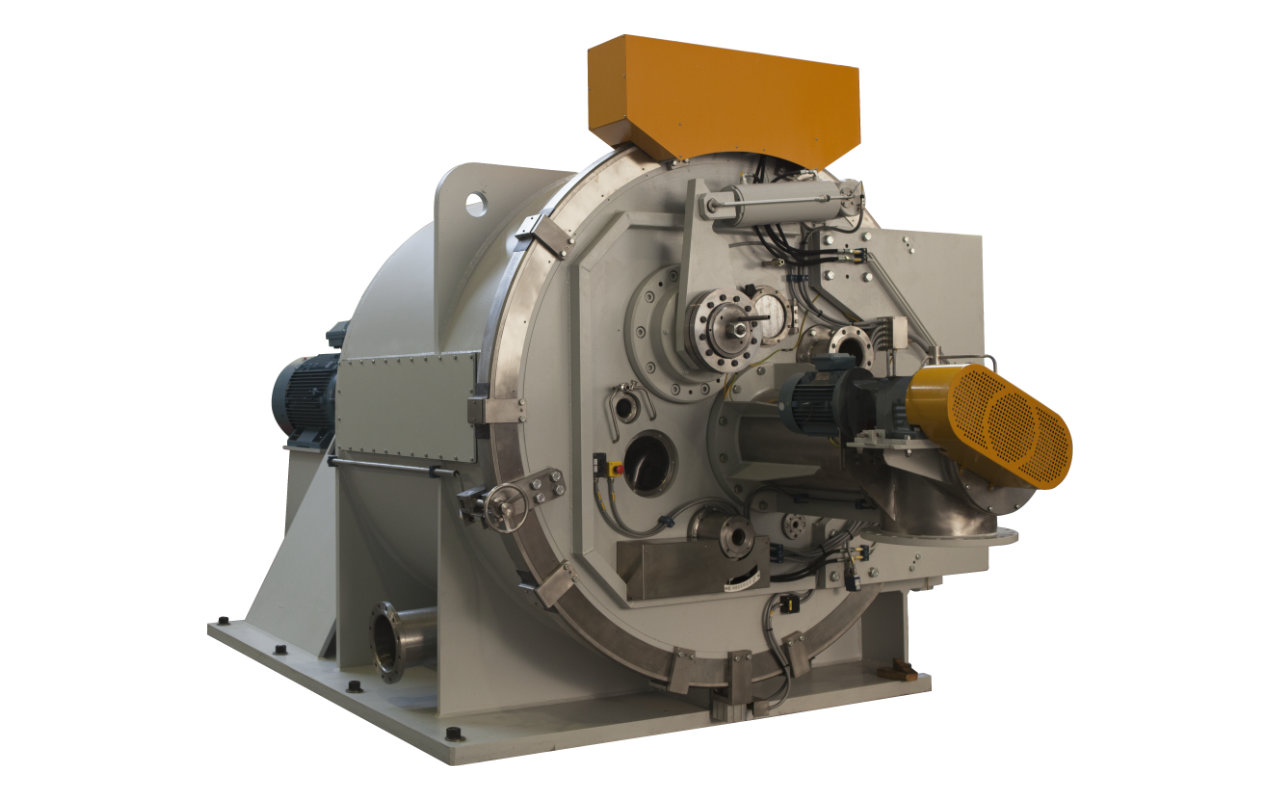

- Tambor filtrante con sifón rotativo;

- Accesibilidad incluso visual al tambor, a componentes y juntas en la cámara de proceso a través de puertas y aberturas de inspección;

- Limpieza automática del tambor durante el proceso para evitar obstrucciones en el cuchillo mismo.

- Skimmer anterior para eliminar el líquido sobrenadante

- Velocidad controlada mediante convertidor de frecuencia para adaptarla al producto;

- Puede trabajar en los modos operativos siguientes, controlada tanto con PLC como con DCS: completamente automático, semiautomático, manual;

- Personalización del modo operativo según las exigencias del cliente;

- Instalación en base de inercia de cemento o acero al carbono y soportes antivibratorios;

- El tambor horizontal asegura una carga uniforme de la torta;

- El producto se puede cortar a la máxima velocidad;

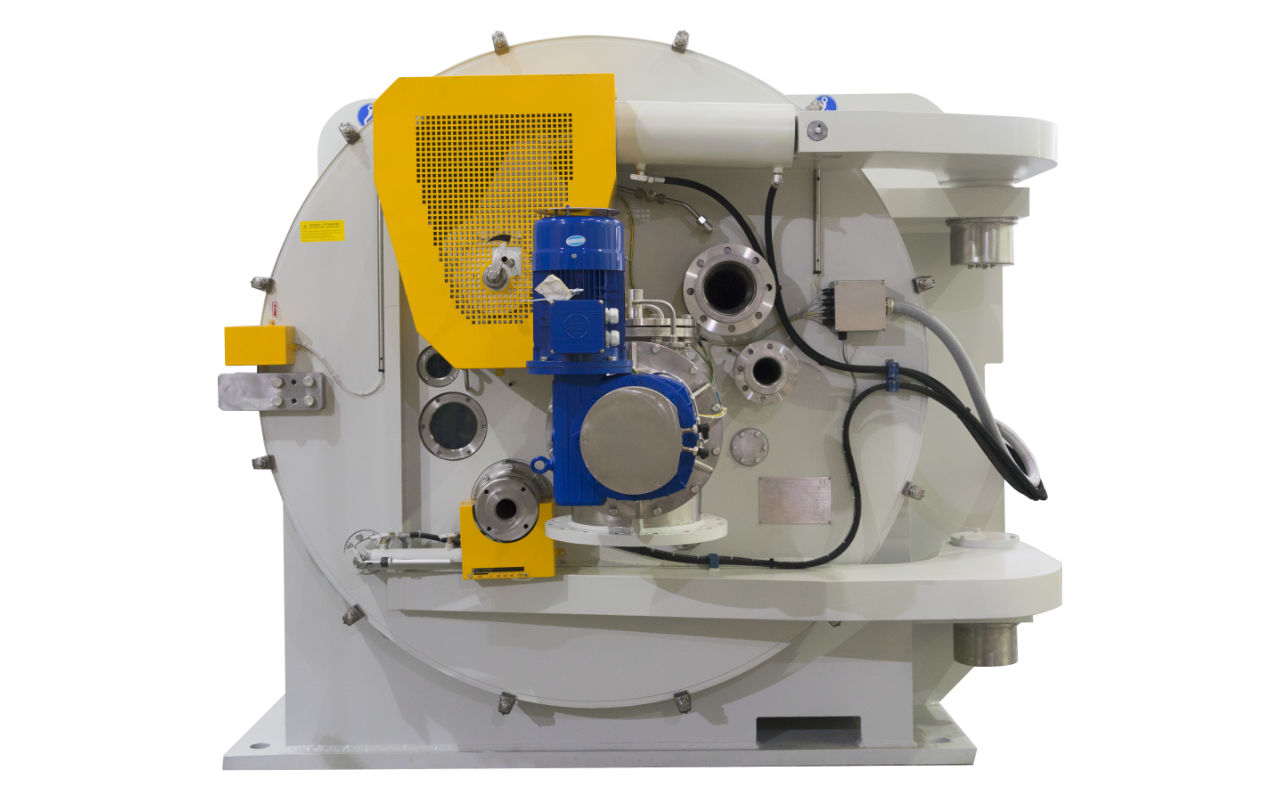

- Regeneración completa de la torta residual con sistema de retrolavado "back wash";

- Sanificación automática de la tela filtrante;

- Descarga producto con tolva de descarga o tornillo sinfín;

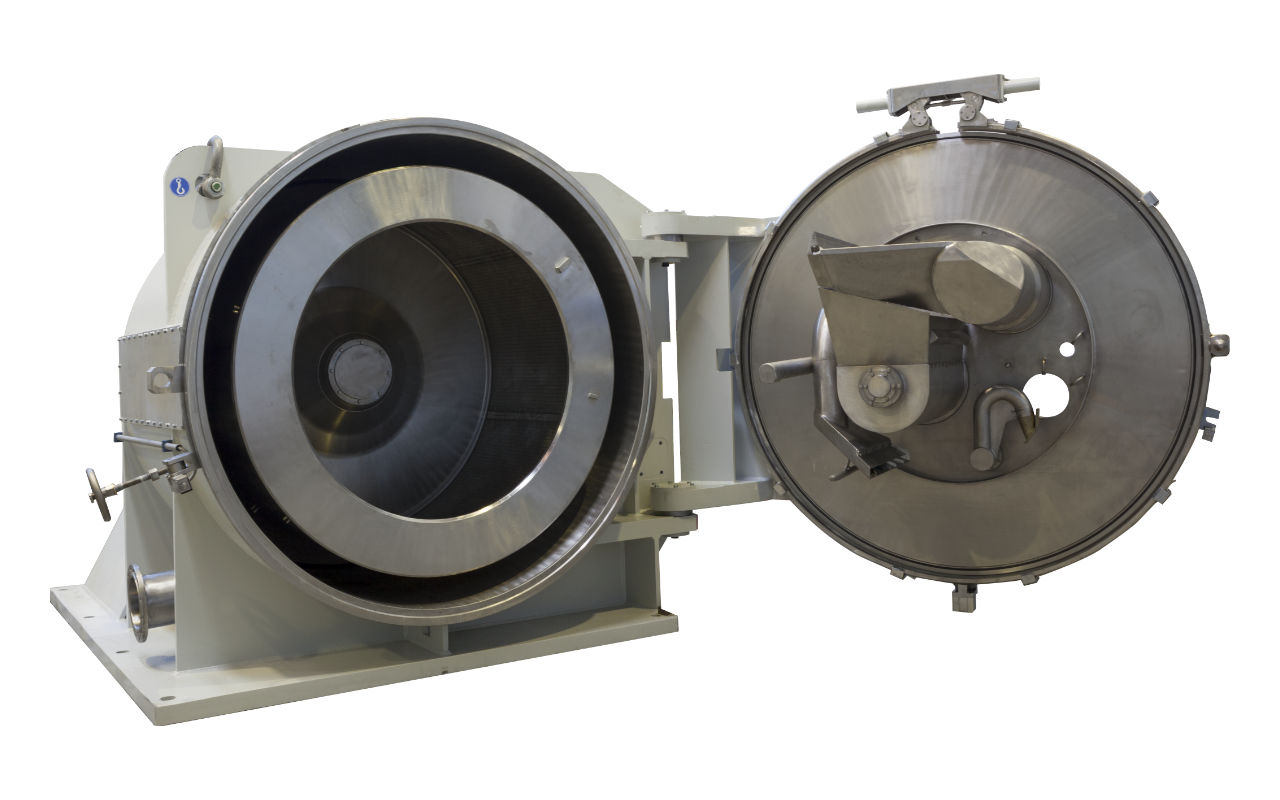

- La tela filtrante de polipropileno u otros tejidos de diferentes tamaños y micrometría se puede sustituir fácilmente;

- Materiales en contacto con el producto: Todos los aceros inoxidables y las aleaciones especiales disponibles como AISI 316L, AISI 904L, HASTELLOY, MONEL, ALEACIÓN 59, 254 SMO, NÍQUEL, TITANIO, SAF 2205. Revestimientos de HALAR (ECTFE) incluso antiestático certificado FDA, TEFLÓN ETFE, EBONITA;

Technical Data

| Modelo de centrifuga: HX/L/S | Diámetro de tambor | Superficie de filtro | Volumen de la torta | Maxima carga | Maxima velocidad | Factor G | Peso sin motor | Peso con base de inercia y motor |

|---|---|---|---|---|---|---|---|---|

| Unit | mm | m² | dm³ | kg | RPM | xg | kg | kg |

| 1250/650 | 1250 | 2,55 | 346 | 484 | 1300 | 1180 | 6500 | 16000 |

| 1250/800 | 1250 | 3,14 | 426 | 596 | 1300 | 1180 | 8000 | 20000 |

| 1300/850 | 1300 | 3,47 | 500 | 700 | 1250 | 1135 | 8500 | 21000 |

| 1700/920 | 1700 | 4,91 | 922 | 1290 | 1030 | 1000 | 14000 | 35500 |

| 1700/1150 | 1700 | 6,14 | 1152 | 1614 | 1030 | 1000 | 15500 | 42000 |

| 1850/1300 | 1850 | 7,55 | 1520 | 2130 | 985 | 1003 | 26000 | 58000 |

| 2000/1440 | 2010 | 9 | 2023 | 2832 | 950 | 1000 | 32500 | 70000 |

| 2100/1550 | 2100 | 10,2 | 2328 | 3260 | 900 | 950 | 33500 | 73000 |

Functionamiento

Producción

Carga

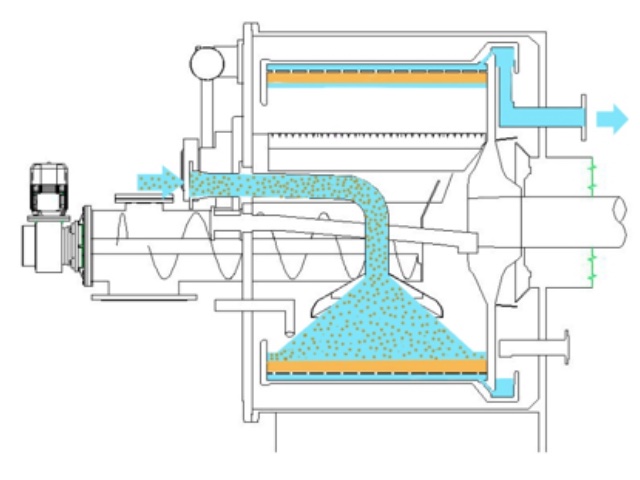

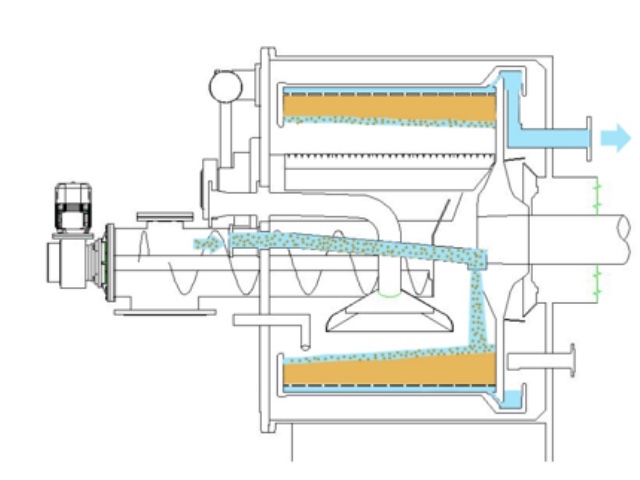

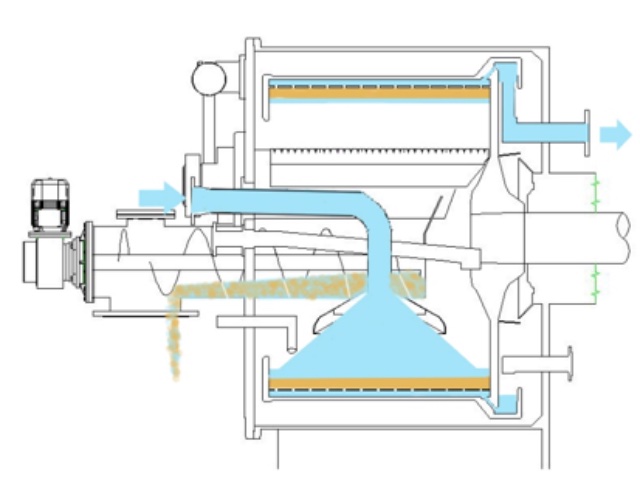

La suspensión es alimentada por dos tubos de carga (tubo de carga principal y secundaria) en la centrífuga y, bajo la influencia de la fuerza centrífuga, se mueve hacia la tela filtrante, colocada en el tambor. La parte sólida de la suspensión es retenida por la tela filtrante formando una torta, mientras que el líquido se filtra a través de la torta, la tela filtrante y los orificios de la parte posterior del tambor en el anillo anular de la cámara de sifón. El líquido se elimina a través del sifón instalado en el lado posterior del tambor.

El uso del tubo de carga secundario permite la formación de agua acumulada en el lado frontal del cesto y un skimmer, que puede sumergirse en el en el líquido, puede eliminar las proteínas o las fibras que flotan sobre la superficie del agua, ya que son elementos más ligeros.

Después de un número determinado de ciclos, se activa una fase de limpieza de la cuchilla con boquillas de alta presión, sin interrumpir el mismo ciclo productivo.

Carga desde tubo secundario

Carico tubo secondario

Skimmer

Centrifugación

Una vez completado el lavado, la centrífuga acelera y funciona a la velocidad máxima durante el tiempo necesario para alcanzar el nivel de humedad residual para el producto procesado. A final de la centrifugación, la centrífuga ralentiza a la velocidad de descarga del producto.

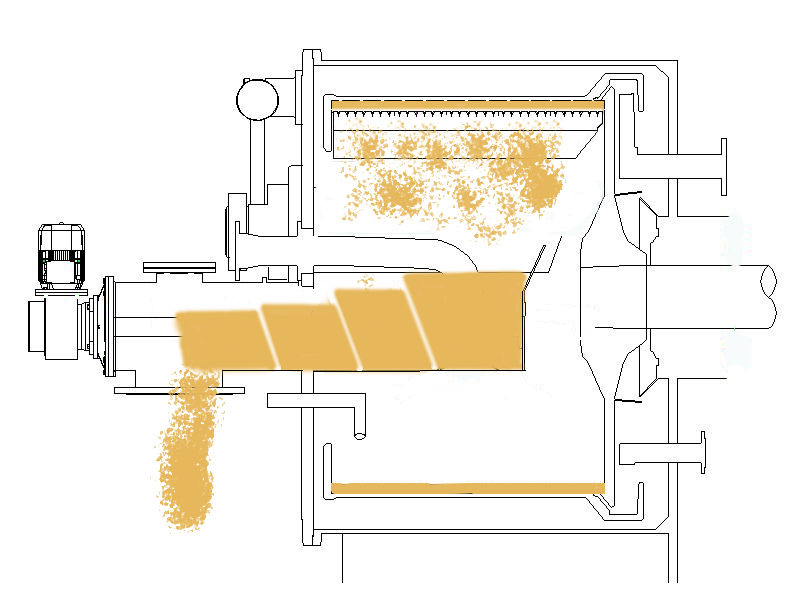

Descarga

La descarga es llevada a cabo mediante el cuchillo rascador. Una vez alcanzada la velocidad de descarga, se activa el mando de avance del cuchillo que empieza a cortar la torta llevando el producto a la tolva de descarga o tornillo sinfín y sucesivamente a sistemas de recogida del producto mismo.

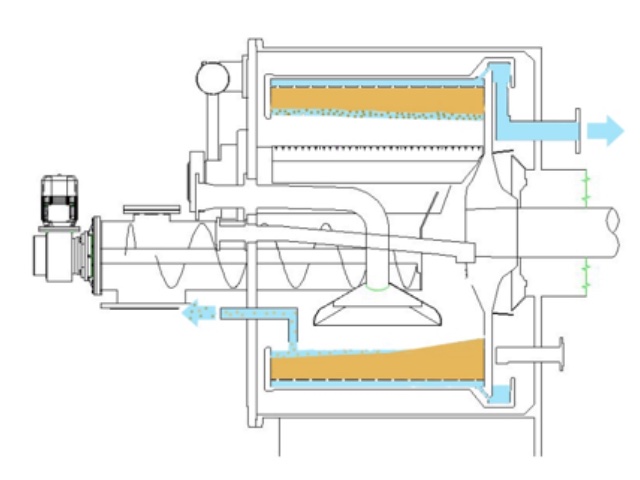

Retro-lavado (Back wash)

Después de varios ciclos, la torta residual se vuelve cada vez menos permeable, de modo que gracias a la acción del sistema de "retrolavado" puede resuspenderla, regenerarse y volver a filtrarse, por lo que no es necesario eliminarla durante muchos ciclos (normalmente una vez al día).

Eliminación de la torta residual (Heel cake removal)

Después de un cierto número de "retro-lavados” la torta residual que queda retenida en la tela del filtro se puede eliminar, para mejorar la capacidad de filtración del producto, por medio de un gran flujo de agua a través de la tubería de alimentación principal. El producto retirado es recogido por la cuchilla, colocado cerca de la tela filtrante, y transportado a través del transportador de tornillo a los sistemas de recuperación de sólidos.

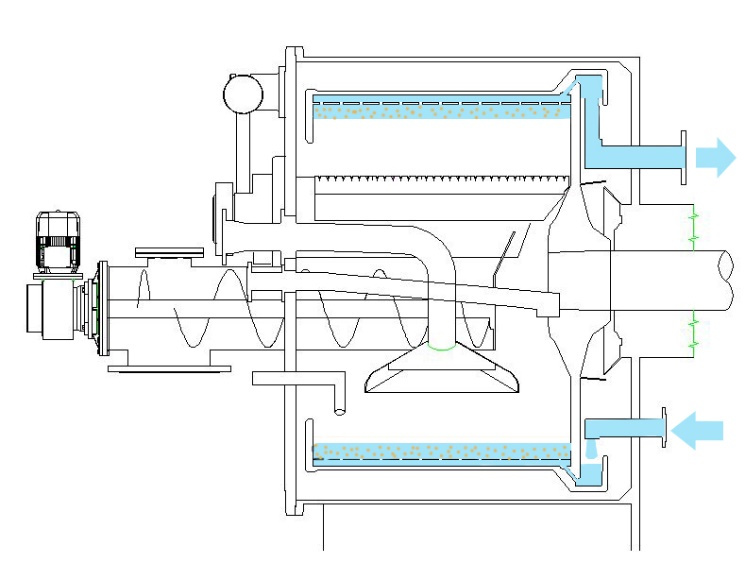

Limpieza centrifuga (C.I.P.)

La centrífuga se debe limpiar cada vez que se cambie producto para evitar “contaminaciones cruzadas” entre los productos procesados. El sistema de limpieza de la centrífuga, totalmente automatizado, se compone de dos fases principales: Washing Machine Effect (“Efecto lavadora”) y Limpieza con bolas rociadoras que se pueden alternar para obtener la máxima limpieza y optimizar el consumo de líquido.

Washing Machine Effect (WME)

La centrífuga se llena con el líquido de lavado hasta una altura determinada y el tambor empieza a girar rápidamente. Durante la secuencia de lavado automático, el tambor gira en sentido horario y antihorario; el cuchillo sale y entra nuevamente para que el líquido de lavado pueda alcanzar todos los puntos del área de proceso, incluyendo la tolva de descarga.

Limpieza con bolas rociadoras

El líquido de lavado sale de bolas rociadoras alcanzando todas las superficies del área de proceso para quitar completamente residuos eventuales de producto.

Italiano (it-IT)

Italiano (it-IT)  English (United Kingdom)

English (United Kingdom)  Deutsch (Deutschland)

Deutsch (Deutschland)  Français (France)

Français (France)